低壓電器作為電力系統的重要組成部分,在工業、商業甚至家庭用電中扮演著至關重要的角色。隨著工業4.0時代的到來,低壓電器行業也開始借助機器視覺技術來提高生產效率和產品質量。本文將重點介紹低壓電器的代表性產品及其在實際生產中的應用案例。

低壓電器:連接安全與效率的橋梁

低壓電器是指工作電壓在交流1200V及以下、直流1500V及以下的電路中使用的電器設備,主要包括斷路器、接觸器、繼電器、開關等產品。這些產品廣泛應用于電力分配、保護電路、控制電機啟動停止等領域,是電力系統正常運行的保障。

機器視覺檢測技術:點亮低壓電器的質量保障

在低壓電器制造過程中,機器視覺檢測技術已經深入到了多個環節,包括但不限于產品的外觀檢測、尺寸測量、印刷檢測、讀碼檢測、裝配完整性檢查等。下面我們將通過幾個具體的案例,來看看機器視覺是如何在實際生產中發揮作用的。

匯萃智能實際案例一:斷路器檢測

在斷路器的制造過程中,銀點(通常是指那些使用銀或者銀合金作為接觸材料的電觸點)的存在與否以及其相對于板子的位置準確性,對產品的性能和安全性有著至關重要的影響。為此,我們實施了一項基于機器視覺的斷路器銀點檢測項目。此項目利用匯萃智能先進的視覺檢測技術,能夠高效準確地檢測出銀點是否存在,并精確測量銀點到板子邊緣的距離,確保其符合嚴格的設計規范。

通過這種非接觸式的檢測方式,不僅提高了檢測速度和精度,還有效避免了傳統人工檢測可能帶來的誤差和遺漏,大大增強了產品的可靠性和一致性。此外,該系統還能自動記錄檢測結果,便于后續的數據分析與追溯,為斷路器的質量控制提供了堅實的技術支持。

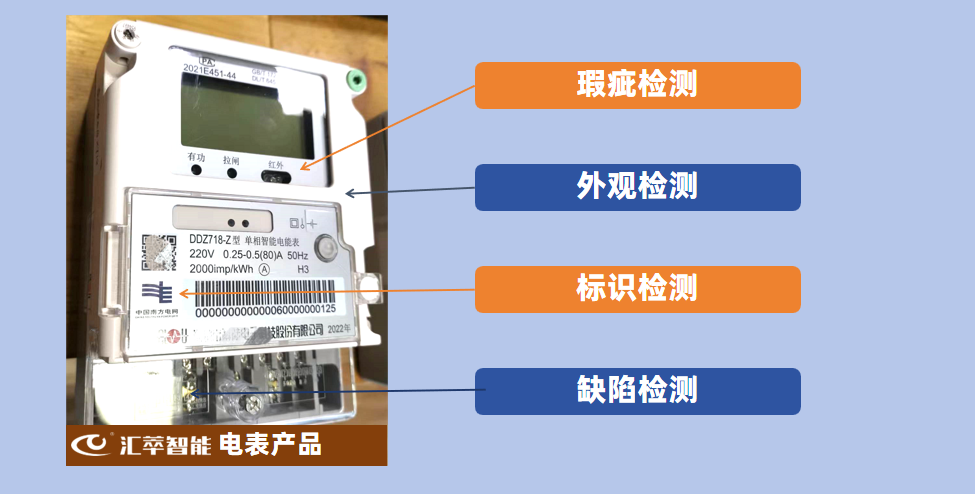

匯萃智能實際案例二:電表檢測

在電表生產線上,采用機器視覺技術實現了對電表外觀質量的全面檢測。該方案能夠細致地檢查電表四周側面上是否存在任何臟污或劃痕,確保產品的美觀與耐用性。

對于電表上蓋的底面,系統專注于判斷標識是否完整清晰可見。而在電表的端子面上,則重點檢查端蓋是否緊密貼合無間隙,以及端子上的塑料孔有無受到擠壓造成的變形或壓痕。

此外,該系統還能驗證合格證與強電標識是否正確且牢固地粘貼到位。通過這套自動化視覺檢測方案,不僅極大地提升了電表出廠前的質量控制水平,同時也顯著提高了生產線的效率和產品的可靠性。

當然除了以上除了上述斷路器和電表的檢測案例之外,機器視覺技術的應用遠不止于此。它同樣適用于諸如繼電器、開關裝置以及其他電子元件的制造過程中,涵蓋了從微小零件的精確放置到大型設備的功能測試等多個環節。無論是檢測螺絲是否擰緊、標簽是否正確貼附,還是監控焊接點的質量,甚至是復雜的電路板檢測,機器視覺都能發揮其獨特的優勢,保證生產的每一環節都達到高標準的質量控制要求。

目前匯萃智能自主研發的算法庫有3000多個機器視覺及AI算法,獲得120多項發明專利,可以通過1+N的模式將其平臺的8大功能、180多個通用工具進行任意組合,完成多樣化的行業解決方案。匯萃智能已經輸出6000多個行業解決方案,這些方案被廣泛應用于半導體、電子、機器人、食品包裝、醫療器械、汽車、五金注塑等多個行業。

如果您也有這方面的需求,匯萃智能期待您的合作。

返回頂部

此刻,我們懷著感恩的心情,向長期信賴匯萃智能的您分享:杭州匯萃智能科技有限公司正式完成數千萬元B+輪融資!

在卷材生產領域,紙張制造與薄膜制造等行業對產品質量把控極為關鍵。紙張上的孔洞、臟污、褶皺,薄膜表面的劃痕、氣泡等細微瑕疵,不僅影響產品外觀,還可能在后續加工中引發諸如紙張卡紙、薄膜性能不達標的問題,導致生產效率降低與成本增加。傳統人工檢測方式,受限于檢測人員的精力與主觀標準差異,難以滿足當下高速生產的精確要求。

半導體硅片作為芯片制造的核心基材,其表面和內部缺陷直接影響芯片良率與性能。傳統人工檢測受限于精度(僅能識別微米級缺陷)和效率(單次檢測需數十分鐘),已無法滿足先進制程(如 3nm 以下工藝)對硅片質量的嚴苛要求。機器視覺檢測技術憑借亞微米級精度(可達 0.1μm)、全表面 100% 覆蓋檢測和分鐘級快速成像分析能力,成為半導體產業鏈中關鍵的質量管控手段。

匯萃智能的機器視覺入門與實戰教學解決方案以其深度對接產業鏈需求、豐富的教學資源與實踐實訓、高水平的師資隊伍以及廣泛的應用場景等特點,為教育行業機器視覺人才的培養提供了強有力的支持。未來,匯萃智能將繼續深耕智能制造領域,不斷創新和完善教學解決方案,為培養更多高素質的機器視覺專業人才貢獻自己的力量。