一、感知階段:圖像采集與預(yù)處理

1. 圖像采集

機械手視覺引導系統(tǒng)的感知始于圖像采集。這一過程通常由高分辨率的工業(yè)相機(如CCD或CMOS相機)配合特定光學鏡頭完成。相機安裝在機械手或其周圍適當位置,按照預(yù)定的視野和角度捕捉工作區(qū)域內(nèi)的場景。光源設(shè)計也至關(guān)重要,適當?shù)恼彰鳁l件能夠增強目標與背景的對比度,減少陰影和反光干擾,確保獲取高質(zhì)量的圖像。

2. 圖像預(yù)處理

采集到的原始圖像往往包含噪聲、光照不均等不利因素。預(yù)處理階段旨在對這些圖像進行初步凈化,提高后續(xù)處理的準確性。常見的預(yù)處理步驟包括:

去噪:通過濾波技術(shù)(如中值濾波、高斯濾波等)去除圖像中的隨機噪聲。

平滑:對圖像進行邊緣平滑處理,減少邊緣鋸齒效應(yīng),提高邊緣檢測的精度。

灰度化或色彩空間轉(zhuǎn)換:將彩色圖像轉(zhuǎn)化為灰度圖像或轉(zhuǎn)換到更適合特征提取的色彩空間。

直方圖均衡化:增強圖像的整體對比度,使目標特征更易于識別。

二、處理階段:特征提取與目標識別

1. 特征提取

預(yù)處理后的圖像進入特征提取環(huán)節(jié)。系統(tǒng)通過算法提取目標物體的關(guān)鍵特征,如邊緣、輪廓、紋理、顏色、形狀等,這些特征是后續(xù)定位和識別的基礎(chǔ)。現(xiàn)代視覺系統(tǒng)廣泛應(yīng)用機器學習和深度學習技術(shù),能夠自動學習并提取復(fù)雜且魯棒的特征。

2. 目標識別與定位

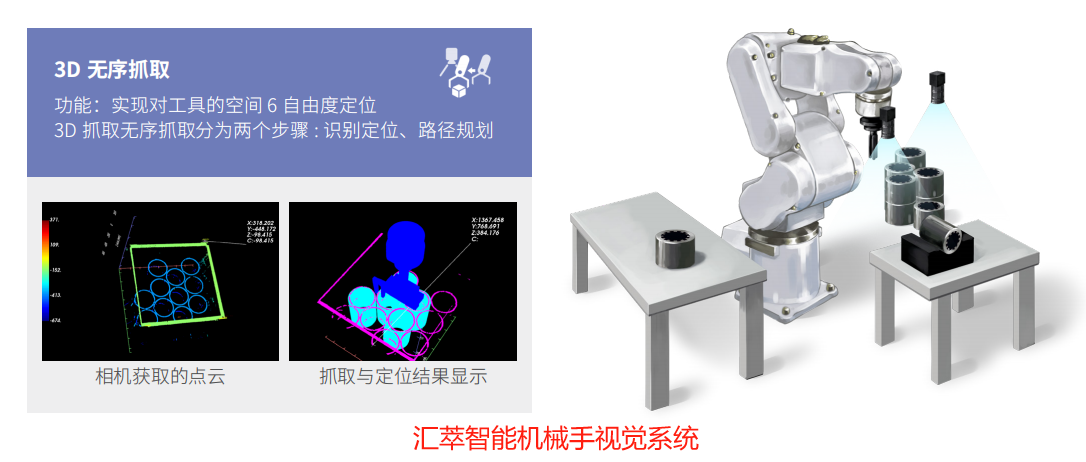

基于提取的特征,系統(tǒng)運用模式識別、模板匹配、機器學習分類器、深度神經(jīng)網(wǎng)絡(luò)等方法進行目標識別。識別過程可能涉及單一目標檢測、多目標分割、對象分類等任務(wù)。一旦識別出目標,系統(tǒng)會進一步計算其在圖像坐標系中的精確位置(像素坐標)以及可能的姿態(tài)信息(如旋轉(zhuǎn)角度、尺度變化等)。

三、手眼標定與坐標轉(zhuǎn)換

手眼標定是視覺引導系統(tǒng)中的重要步驟,目的是確定相機坐標系與機械手基坐標系之間的精確幾何關(guān)系。通過一系列標定算法和實驗,可以獲得一個變換矩陣,用于將圖像坐標系下的目標位置信息轉(zhuǎn)換為機械手能理解的笛卡爾坐標系下的位置和姿態(tài)。

四、規(guī)劃與執(zhí)行階段:路徑規(guī)劃與運動控制

1. 路徑規(guī)劃

知道目標物體在機械手坐標系中的位置后,系統(tǒng)需規(guī)劃一條最優(yōu)或可行的路徑,指導機械手到達目標點進行操作。路徑規(guī)劃考慮機械手的運動學約束、避障要求、工作空間限制以及潛在的動態(tài)障礙等因素,生成平滑、高效且安全的軌跡。

2. 運動控制

最后,運動控制模塊根據(jù)規(guī)劃的路徑生成具體的關(guān)節(jié)角度指令或末端執(zhí)行器的笛卡爾坐標指令,發(fā)送給機械手控制系統(tǒng)。控制系統(tǒng)實時調(diào)整機械手的關(guān)節(jié)伺服電機,精確執(zhí)行預(yù)定的動作,如抓取、移動、放置或裝配目標物體。

五、閉環(huán)反饋與修正

為了應(yīng)對實際操作中的不確定性,如抓取偏差、工件位置變化等,高級的視覺引導系統(tǒng)還具備閉環(huán)反饋功能。在執(zhí)行階段,系統(tǒng)可以通過再次采集圖像并進行實時處理,驗證抓取或操作結(jié)果,必要時進行在線修正,確保任務(wù)的準確完成。

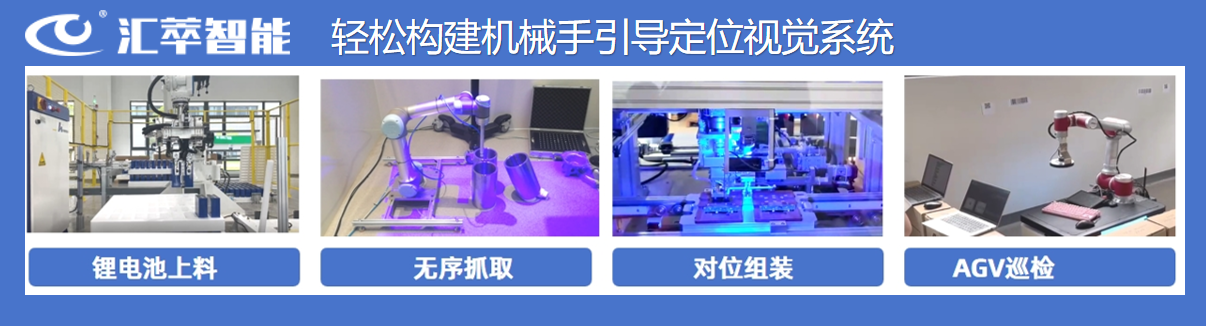

目前匯萃智能機械手定位引導視覺系統(tǒng)憑借其廣泛的機械手兼容性、用戶友好的操作界面、高效精準的性能表現(xiàn)以及高度自動化的標定功能,為用戶提供了即插即用、易于部署且適應(yīng)性強的視覺引導解決方案,極大地提升了自動化生產(chǎn)線的靈活性、穩(wěn)定性和作業(yè)精度。

總結(jié)而言,從感知到執(zhí)行,機械手視覺引導系統(tǒng)通過圖像采集、預(yù)處理、特征提取與識別、手眼標定、路徑規(guī)劃與運動控制等一系列緊密協(xié)作的環(huán)節(jié),成功實現(xiàn)了視覺信息到精準機械動作的轉(zhuǎn)化,顯著提升了自動化生產(chǎn)線的靈活性、精度和效率。隨著深度學習、人工智能等先進技術(shù)的不斷融入,未來視覺引導系統(tǒng)的性能和應(yīng)用領(lǐng)域?qū)⑦M一步拓展。

返回頂部

匯萃智能的機器視覺入門與實戰(zhàn)教學解決方案以其深度對接產(chǎn)業(yè)鏈需求、豐富的教學資源與實踐實訓、高水平的師資隊伍以及廣泛的應(yīng)用場景等特點,為教育行業(yè)機器視覺人才的培養(yǎng)提供了強有力的支持。未來,匯萃智能將繼續(xù)深耕智能制造領(lǐng)域,不斷創(chuàng)新和完善教學解決方案,為培養(yǎng)更多高素質(zhì)的機器視覺專業(yè)人才貢獻自己的力量。

需通過產(chǎn)教融合、技術(shù)創(chuàng)新加速人才培養(yǎng),以支撐智能制造、工業(yè)互聯(lián)網(wǎng)等重點領(lǐng)域的數(shù)字化轉(zhuǎn)型。 然而,傳統(tǒng)教育模式與產(chǎn)業(yè)需求存在顯著脫節(jié):課程內(nèi)容滯后、實踐場景缺失、師資力量薄弱等問題,導致學生難以快速適應(yīng)企業(yè)崗位需求。

在工業(yè)自動化生產(chǎn)中,上料環(huán)節(jié)的效率與精度直接影響整條產(chǎn)線的運行穩(wěn)定性。根據(jù)物料特性、生產(chǎn)需求及工藝要求,常見的上料方式主要包括以下幾類,其技術(shù)原理與應(yīng)用場景各有特點。

在精密制造領(lǐng)域,小五金件的質(zhì)量檢測一直面臨著嚴峻挑戰(zhàn)。以剃須刀刀頭為例,這個看似簡單的五金件實際上對精度和質(zhì)量有著極高要求。傳統(tǒng)的人工檢測方式依賴肉眼觀察和手動抽檢,存在諸多局限,例如檢測人員需要借助放大鏡長時間作業(yè)導致視覺疲勞,抽檢模式存在漏檢風險,人工判斷標準難以統(tǒng)一。這些都給產(chǎn)品質(zhì)量控制帶來巨大困難。