全球電纜行業已步入穩定增長階段,且在一定程度上呈現存量競爭的特征。2003-2007年,全球金屬絕緣電線電纜規模年復合增長率達5.60%;2012-2020年期間,全球電纜行業年復合增長率1.59%。CRU預計2021年全球絕緣金屬電線和電纜消費量將同比增長5%以上,到2022年,全球電纜總需求將再次保持高于歷史平均水平的健康速度增長。

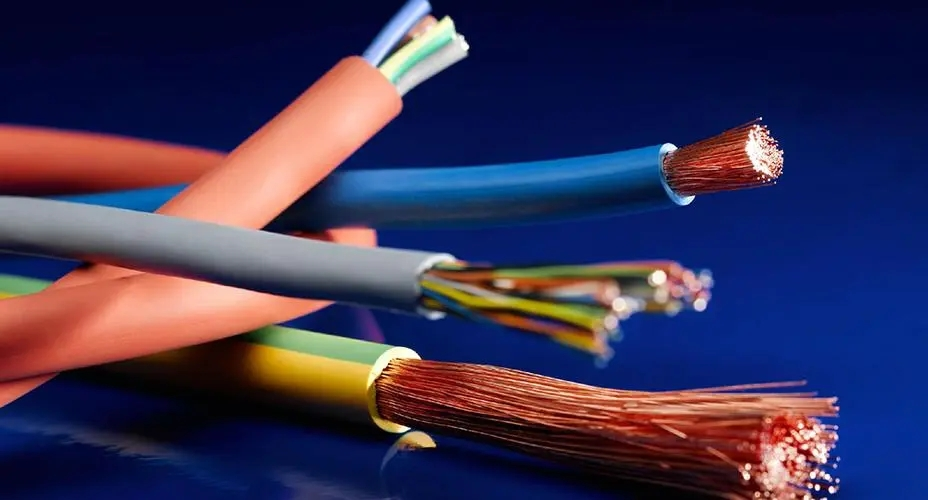

隨著電纜行業的穩步增長,傳統的人工檢測方法已經無法滿足現代化生產線對產品質量的高要求,這時,機器視覺檢測技術的應用對電纜行業來說尤為重要。

電纜視覺檢測的應用原理是利用機器視覺技術,通過對電纜表面進行圖像采集,將圖像轉換成數字信號,再通過計算機軟、硬件技術對圖像數字信號進行處理,從而得到所需要的各種目標圖像特征值,并由此實現缺陷檢測等多種功能。

電纜視覺檢測的應用場景:

外觀檢測:確保其表面是否圓整光潔,有無毛刺、裂紋、斑點、油污等影響正常運行的缺陷和雜質,同時還要保證其腐蝕度、氧化程度符合要求。

尺寸檢測:包括外徑、厚度、偏心度、扇形高度、節距、截面和密度等相關檢測。

結構檢測:斷面檢測、護層檢測、纜芯結構檢測和絕緣線芯檢測。

標志檢測:電線電纜的標志需要具備耐擦和連續的特性,且必須保持較高的清晰度。

機器視覺檢測技術對電纜檢測的好處如下:

提高檢測精度。機器視覺檢測技術可以有效地避免人為因素引起的誤檢、漏檢等情況,從而提高檢測精度。

提高檢測效率。機器視覺檢測技術可以實現自動化的檢測,提高了檢測效率。

降低成本。機器視覺檢測技術可以減少人工檢測的次數和時間,從而降低檢測成本。

保證產品質量。機器視覺檢測技術可以及時發現并處理電纜生產過程中的缺陷,從而保證產品的質量。

少人工成本。一臺視覺檢測自動化設備就能代替多名檢測員,減少了人工成本。

總之,機器視覺檢測技術具有高精度、高效率、高穩定性的特點,可以實時檢測、分析、計算電纜表面是否存在缺陷或故障等問題,從而有效提高生產線的檢測速度和精度,大幅度提高產量和質量,降低人工成本,并防止人為眼睛疲勞判斷錯誤。

近年來,國內匯萃通用智能高速機器視覺平臺嶄露頭角。匯萃智能機器視覺智能軟件 HCvisionQuick,具有定位、檢測、測量和識別等功能。在自動化生產過程中,可完成目標定位、質量瑕疵檢測、外觀尺寸測量、工件計數、識別確認及對位組裝等多種視覺檢測任務。搭載配套硬件包括視覺處理器、相機、光源、鏡頭及附屬配件等,為客戶提供高精度、高穩定性的機器視覺解決方案。

如果您也有以上的視覺檢測的需求,期望匯萃智能將成為您的強大合作伙伴。我們將以豐富的經驗和專業的技術,為您提供全方位的視覺檢測解決方案,解決您在生產質檢過程中可能遇到的各種難題。

返回頂部

匯萃智能的機器視覺入門與實戰教學解決方案以其深度對接產業鏈需求、豐富的教學資源與實踐實訓、高水平的師資隊伍以及廣泛的應用場景等特點,為教育行業機器視覺人才的培養提供了強有力的支持。未來,匯萃智能將繼續深耕智能制造領域,不斷創新和完善教學解決方案,為培養更多高素質的機器視覺專業人才貢獻自己的力量。

需通過產教融合、技術創新加速人才培養,以支撐智能制造、工業互聯網等重點領域的數字化轉型。 然而,傳統教育模式與產業需求存在顯著脫節:課程內容滯后、實踐場景缺失、師資力量薄弱等問題,導致學生難以快速適應企業崗位需求。

在工業自動化生產中,上料環節的效率與精度直接影響整條產線的運行穩定性。根據物料特性、生產需求及工藝要求,常見的上料方式主要包括以下幾類,其技術原理與應用場景各有特點。

在精密制造領域,小五金件的質量檢測一直面臨著嚴峻挑戰。以剃須刀刀頭為例,這個看似簡單的五金件實際上對精度和質量有著極高要求。傳統的人工檢測方式依賴肉眼觀察和手動抽檢,存在諸多局限,例如檢測人員需要借助放大鏡長時間作業導致視覺疲勞,抽檢模式存在漏檢風險,人工判斷標準難以統一。這些都給產品質量控制帶來巨大困難。