在當今高度自動化的工業(yè)生產(chǎn)環(huán)境中,機器視覺技術扮演著至關重要的角色。其中,CCD(電荷耦合器件)視覺檢測作為一種先進的自動化檢測技術,已經(jīng)成為現(xiàn)代制造業(yè)不可或缺的一部分。本文將介紹CCD視覺檢測的重要性和應用領域,以及其相較于其他檢測技術的優(yōu)勢和未來的發(fā)展趨勢。

一、CCD視覺檢測:現(xiàn)代工業(yè)自動化的“眼睛”

CCD是一種特殊的傳感器,能夠?qū)⒐饩€轉(zhuǎn)化為電子信號。在CCD視覺檢測系統(tǒng)中,這些傳感器組成了類似于人眼的視網(wǎng)膜的結(jié)構,能夠?qū)崿F(xiàn)對產(chǎn)品的實時、在線、非接觸檢測。無論是微小的零件缺陷、尺寸誤差,還是大幅面的圖案匹配,CCD視覺檢測都能夠準確、高效地完成檢測任務。

二、CCD視覺檢測:現(xiàn)代工業(yè)自動化的“大腦”

CCD視覺檢測不僅具有高精度、高速度的檢測能力,還能夠?qū)Σ杉降膱D像進行處理,實現(xiàn)更高級別的智能化檢測。這與人類大腦的運作方式類似,不僅能夠感知到外界的刺激,還能夠進行思考和分析。

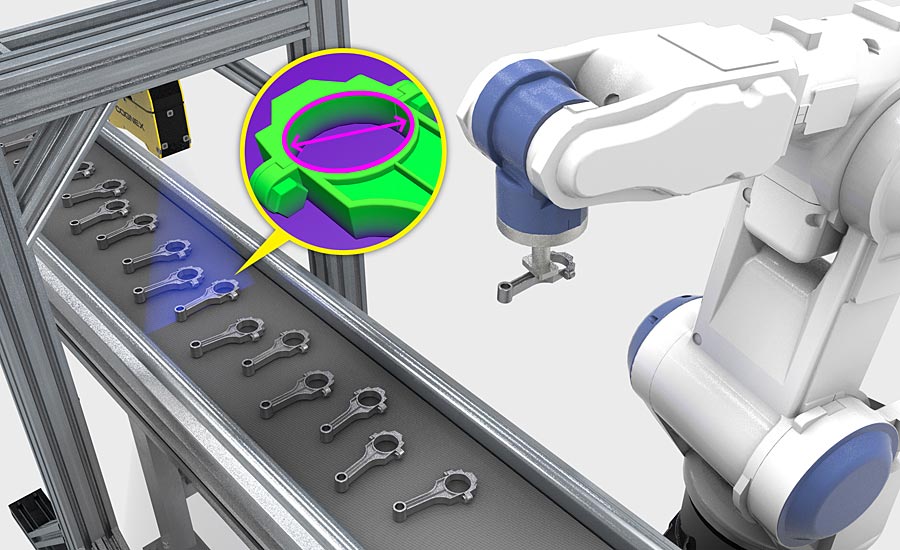

CCD視覺檢測系統(tǒng)通過圖像處理技術,可以對產(chǎn)品進行自動分類、識別、測量和判斷。例如,在生產(chǎn)線上的零件檢測中,CCD視覺檢測可以快速準確地識別出合格品和不合格品,避免了人工檢測的主觀誤差和疲勞誤差。此外,CCD視覺檢測還可以對產(chǎn)品的形狀、尺寸、位置等參數(shù)進行精確測量,確保產(chǎn)品的質(zhì)量和精度。

三、CCD視覺檢測的優(yōu)勢

高精度:CCD視覺檢測的精度遠高于人眼檢測,可以發(fā)現(xiàn)微小的瑕疵和誤差。

高速度:CCD視覺檢測可以快速處理圖像,實現(xiàn)高速在線檢測。

智能化:CCD視覺檢測可以對采集到的圖像進行處理,實現(xiàn)自動分類、識別、測量和判斷等智能化功能。

非接觸:CCD視覺檢測采用非接觸式檢測方式,不會對產(chǎn)品造成損傷。

可靠性高:CCD視覺檢測可以長時間穩(wěn)定運行,減少了人工檢測中可能出現(xiàn)的主觀誤差和疲勞誤差。

四、CCD視覺檢測的未來發(fā)展趨勢

更高像素:隨著制造工藝的提高,產(chǎn)品尺寸越來越小,需要更高像素的CCD來滿足檢測精度要求。

更高幀率:為了更好地捕捉動態(tài)目標的檢測,CCD視覺檢測系統(tǒng)的幀率需要不斷提高。

人工智能集成:未來CCD視覺檢測將更加與人工智能技術結(jié)合,實現(xiàn)更高級別的智能化檢測,提高檢測效率和精度。

3D視覺檢測:目前2D視覺檢測已經(jīng)廣泛應用,但未來3D視覺檢測將逐漸成為主流,可以實現(xiàn)更全面的立體空間檢測。

總之,CCD視覺檢測作為現(xiàn)代工業(yè)自動化中的“眼睛”和“大腦”,將在未來發(fā)揮更加重要的作用。隨著技術的不斷發(fā)展,CCD視覺檢測將繼續(xù)提升精度和效率,推動工業(yè)自動化的發(fā)展。

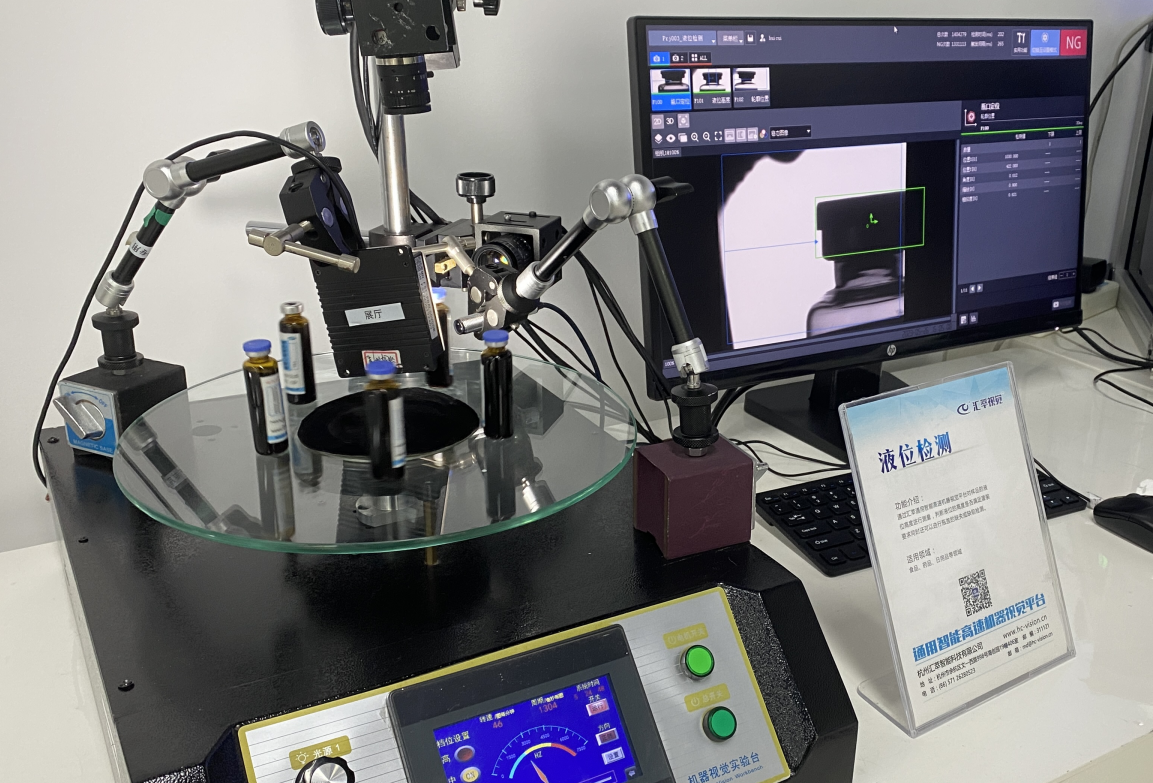

如果您的工業(yè)生產(chǎn)線需要機器視覺或AI深度學習技術來進行質(zhì)量管控,不妨聯(lián)系匯萃智能科技。作為一家專業(yè)的視覺檢測解決方案提供商,我們將首先根據(jù)您的需求進行免費的需求分析,然后從專業(yè)角度為您量身定制一個合適的解決方案。

返回頂部

匯萃智能的機器視覺入門與實戰(zhàn)教學解決方案以其深度對接產(chǎn)業(yè)鏈需求、豐富的教學資源與實踐實訓、高水平的師資隊伍以及廣泛的應用場景等特點,為教育行業(yè)機器視覺人才的培養(yǎng)提供了強有力的支持。未來,匯萃智能將繼續(xù)深耕智能制造領域,不斷創(chuàng)新和完善教學解決方案,為培養(yǎng)更多高素質(zhì)的機器視覺專業(yè)人才貢獻自己的力量。

需通過產(chǎn)教融合、技術創(chuàng)新加速人才培養(yǎng),以支撐智能制造、工業(yè)互聯(lián)網(wǎng)等重點領域的數(shù)字化轉(zhuǎn)型。 然而,傳統(tǒng)教育模式與產(chǎn)業(yè)需求存在顯著脫節(jié):課程內(nèi)容滯后、實踐場景缺失、師資力量薄弱等問題,導致學生難以快速適應企業(yè)崗位需求。

在工業(yè)自動化生產(chǎn)中,上料環(huán)節(jié)的效率與精度直接影響整條產(chǎn)線的運行穩(wěn)定性。根據(jù)物料特性、生產(chǎn)需求及工藝要求,常見的上料方式主要包括以下幾類,其技術原理與應用場景各有特點。

在精密制造領域,小五金件的質(zhì)量檢測一直面臨著嚴峻挑戰(zhàn)。以剃須刀刀頭為例,這個看似簡單的五金件實際上對精度和質(zhì)量有著極高要求。傳統(tǒng)的人工檢測方式依賴肉眼觀察和手動抽檢,存在諸多局限,例如檢測人員需要借助放大鏡長時間作業(yè)導致視覺疲勞,抽檢模式存在漏檢風險,人工判斷標準難以統(tǒng)一。這些都給產(chǎn)品質(zhì)量控制帶來巨大困難。