隨著汽車行業(yè)的快速發(fā)展,對汽車零部件的質量要求也越來越高。ABS調節(jié)器作為汽車制動系統(tǒng)中的重要組成部分,其性能和質量直接影響著汽車的安全性能。因此,對ABS調節(jié)器的檢測是保證汽車安全性能的關鍵環(huán)節(jié)。機器視覺技術的引入,為ABS調節(jié)器的檢測提供了新的解決方案。

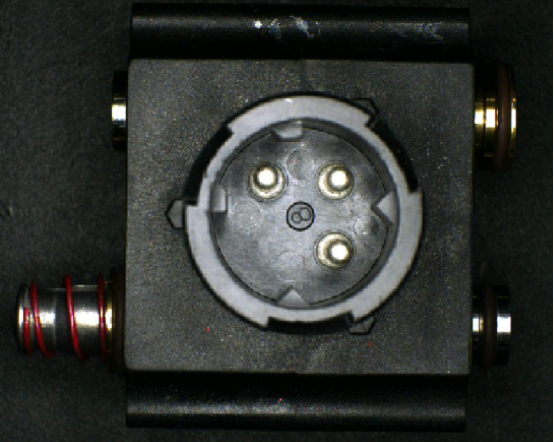

機器視覺在ABS調節(jié)器檢測中的應用,主要依賴于高精度的圖像識別和數據處理技術。通過安裝高分辨率的攝像頭和圖像傳感器,可以實時獲取ABS調節(jié)器的外觀和特征信息,這些特征包括尺寸、形狀、顏色以及表面質量等。下面將對這些方面進行詳細闡述:

1、尺寸檢測:機器視覺系統(tǒng)可以通過高精度的圖像測量技術,對ABS調節(jié)器的各個尺寸進行快速準確的測量。無論是長度、寬度、高度還是其他復雜的三維尺寸,機器視覺系統(tǒng)都能在短時間內給出精確的測量結果。這對于保證ABS調節(jié)器的裝配精度和性能至關重要。

2、形狀識別:ABS調節(jié)器的形狀通常比較復雜,而且不同型號的形狀差異較大。機器視覺系統(tǒng)能夠通過先進的圖像處理算法,準確地識別出ABS調節(jié)器的形狀特征。這對于區(qū)分不同型號的ABS調節(jié)器以及檢測其是否符合設計要求非常關鍵。

3、顏色檢測:顏色也是ABS調節(jié)器的一個重要特征。機器視覺系統(tǒng)可以準確地判斷其是否符合預設的顏色標準。這對于保證產品的外觀質量和一致性具有重要意義。

4、表面質量檢測:機器視覺系統(tǒng)還能夠對ABS調節(jié)器的表面質量進行快速準確的檢測。例如,可以檢測出表面的劃痕、凹陷、氣泡等缺陷,以及表面的光潔度、粗糙度等質量指標。這對于保證產品的使用性能和壽命至關重要。

機器視覺技術在ABS調節(jié)器檢測中的優(yōu)勢主要包括以下幾個方面:

1、高精度和準確性:機器視覺技術基于高分辨率的圖像傳感器和先進的圖像處理算法,能夠實現高精度和準確的檢測。與傳統(tǒng)的人工檢測方式相比,機器視覺技術可以大大降低檢測誤差,提高產品的合格率和可靠性。

2、快速檢測:機器視覺系統(tǒng)可以快速地獲取ABS調節(jié)器的各種特征信息,并進行實時處理和分析。這大大提高了檢測效率,縮短了生產周期,提高了生產效率。

3、自動化和智能化:機器視覺技術可以實現自動化的檢測過程,無需人工干預。通過預設的程序和算法,機器視覺系統(tǒng)可以自動識別、測量、判斷ABS調節(jié)器的各種特征和缺陷,并輸出相應的檢測結果。同時,機器視覺系統(tǒng)還具備學習能力,可以通過不斷的學習和優(yōu)化提高檢測精度和準確性。

4、可靠性高:機器視覺系統(tǒng)可以在長時間內保持高精度和高穩(wěn)定性的工作狀態(tài),不易受到環(huán)境、疲勞等因素的影響。同時,機器視覺技術還可以通過多角度、多方位的檢測,提高檢測的可靠性和穩(wěn)定性。

5、可擴展性強:機器視覺技術可以通過更換不同的鏡頭、傳感器和算法,實現對不同類型ABS調節(jié)器的檢測。這使得機器視覺技術在ABS調節(jié)器檢測中的應用具有很強的可擴展性,可以根據不同的需求進行靈活的應用和配置。

6、數據管理方便:機器視覺系統(tǒng)可以生成詳細的檢測數據和報告,方便進行數據管理和追溯。這對于產品質量的控制和改進非常有幫助,可以為企業(yè)提供有力的數據支持和決策依據。

綜上所述,機器視覺技術在ABS調節(jié)器檢測中具有高精度和準確性、快速檢測、自動化和智能化、可靠性高、可擴展性強以及數據管理方便等優(yōu)勢,為汽車行業(yè)的自動化和智能化發(fā)展提供了強有力的技術支持。隨著技術的不斷進步和應用需求的增加,機器視覺技術在汽車零部件檢測中的應用將會更加廣泛和深入。

近年來,國內匯萃通用智能高速機器視覺平臺已經形成規(guī)模銷售,初具品牌影響力。匯萃智能機器視覺智能軟件 HCvisionQuick搭載配套硬件包括視覺處理器、相機、光源、鏡頭及附屬配件等,可為客戶提供高精度、高穩(wěn)定性的機器視覺解決方案。

如果您也有以上機器視覺需求,期望匯萃智能成為您強大的合作伙伴。

返回頂部

匯萃智能的機器視覺入門與實戰(zhàn)教學解決方案以其深度對接產業(yè)鏈需求、豐富的教學資源與實踐實訓、高水平的師資隊伍以及廣泛的應用場景等特點,為教育行業(yè)機器視覺人才的培養(yǎng)提供了強有力的支持。未來,匯萃智能將繼續(xù)深耕智能制造領域,不斷創(chuàng)新和完善教學解決方案,為培養(yǎng)更多高素質的機器視覺專業(yè)人才貢獻自己的力量。

需通過產教融合、技術創(chuàng)新加速人才培養(yǎng),以支撐智能制造、工業(yè)互聯網等重點領域的數字化轉型。 然而,傳統(tǒng)教育模式與產業(yè)需求存在顯著脫節(jié):課程內容滯后、實踐場景缺失、師資力量薄弱等問題,導致學生難以快速適應企業(yè)崗位需求。

在工業(yè)自動化生產中,上料環(huán)節(jié)的效率與精度直接影響整條產線的運行穩(wěn)定性。根據物料特性、生產需求及工藝要求,常見的上料方式主要包括以下幾類,其技術原理與應用場景各有特點。

在精密制造領域,小五金件的質量檢測一直面臨著嚴峻挑戰(zhàn)。以剃須刀刀頭為例,這個看似簡單的五金件實際上對精度和質量有著極高要求。傳統(tǒng)的人工檢測方式依賴肉眼觀察和手動抽檢,存在諸多局限,例如檢測人員需要借助放大鏡長時間作業(yè)導致視覺疲勞,抽檢模式存在漏檢風險,人工判斷標準難以統(tǒng)一。這些都給產品質量控制帶來巨大困難。