作為一家在機器視覺領域具有領先技術的公司,匯萃智能有著專業(yè)的研發(fā)團隊、先進的軟硬件設備和定制化的服務,為客戶提供各種機器視覺領域的解決方案。在以往的優(yōu)秀案例中,我們成功地完成了某鋰電池生產企業(yè)的視覺檢測項目。以下是該項目的詳細介紹。

一、項目背景與目標

防爆閥作為鋰電池的重要安全組件,其質量檢測顯得尤為重要。傳統(tǒng)的檢測方法主要依賴人工,效率低下且容易受到人為因素影響,導致誤判或漏檢。因此,某鋰電池生產企業(yè)希望引入匯萃的機器視覺技術,以實現(xiàn)高效、準確的自動檢測。

二、客戶需求與挑戰(zhàn)

在鋰電池的生產過程中,防爆閥的表面缺陷檢測成為一個技術難題。主要面臨的挑戰(zhàn)包括:

表面細節(jié)捕捉:防爆閥的表面結構復雜,要求機器視覺系統(tǒng)能夠捕捉到其細微的特征和變化。

動態(tài)檢測要求:生產線上,防爆閥的移動速度較快,需要機器視覺系統(tǒng)具備快速響應和實時處理的能力。

環(huán)境光照影響:生產環(huán)境中的光照條件可能不穩(wěn)定,對圖像的清晰度和對比度造成影響。

表面反光問題:防爆閥的表面材料可能會產生反光,導致圖像中的某些區(qū)域過亮或過暗,影響缺陷檢測的準確性。

不同批次的一致性檢測:需要確保不同批次、不同生產條件下的防爆閥都能夠得到一致且準確的檢測結果。

三、解決方案與技術實現(xiàn)

為了解決上述挑戰(zhàn),我們?yōu)榭蛻籼峁┝艘惶子行У慕鉀Q方案:

相機選擇與參數(shù)設置

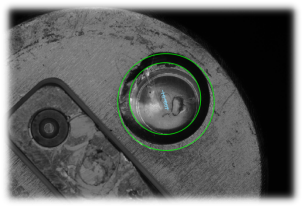

為了獲取高質量的圖像,我們選擇了600W的高分辨率卷簾相機,其視野大小為60*40mm,像素精度達到0.019mm/pix。這種配置確保了能夠捕捉到防爆閥的每一個細節(jié)。

對于防爆閥的碰傷、凹坑等表面缺陷,我們采用了3D結構光相機進行檢測。這種技術利用投射到物體上的光條紋,通過相機的視覺系統(tǒng)獲取物體的三維結構信息。其采樣間隔設置為0.03mm/pix,確保了對細微缺陷的高精度檢測。

圖像處理與算法應用

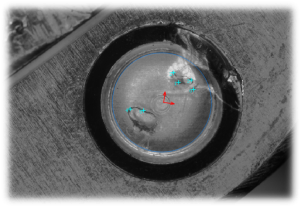

薄膜翹起效果檢測:當防爆閥薄膜翹起時,原本應被薄膜覆蓋的部分會露出,呈現(xiàn)出灰色。同時,翹起的部分會反光,亮度高于正常部分。通過檢測亮度和顏色變化,可以準確判斷薄膜是否翹起。

燒穿痕跡檢測:燒穿的部位會留下明顯的暗斑。通過檢測暗斑的存在和形狀,可以判斷防爆閥是否被燒穿。

薄膜貼偏檢測:如果薄膜貼偏,其邊緣會顯得不整齊。通過分析邊緣的整齊度,可以判斷薄膜是否貼偏。

薄膜存在性檢測:基于圖像處理算法,分析防爆閥區(qū)域內的像素分布,判斷薄膜是否存在。

此外,我們還利用視覺算法將防爆閥的半球面擬合成平面,計算其平面度,從而評估防爆閥的完整性。這一技術提高了檢測的精度和可靠性。

四、方案成效

該方案滿足了客戶的檢測需求,成功落地并取得了以下顯著成果:

高準確率:對于各種缺陷如薄膜翹起、燒穿痕跡、薄膜貼偏以及薄膜存在性等,檢測準確率均達到了99%以上。

高效性:相較于傳統(tǒng)的人工檢測方法,機器視覺技術極大地提高了檢測效率,降低了人工成本。

穩(wěn)定性:由于機器視覺系統(tǒng)不受疲勞和人為因素影響,其檢測結果更加穩(wěn)定可靠。

五、結論與展望

通過本案例分享,我們展示了機器視覺在鋰電池防爆閥檢測中的重要應用價值。利用先進的圖像處理技術和算法,我們實現(xiàn)了對防爆閥各種缺陷的高精度、高效率檢測。這不僅提高了電池的安全性,也為該企業(yè)帶來了可觀的效益。客戶對我們的解決方案表示高度認可,并期待在未來的項目中繼續(xù)合作。

目前,匯萃智能已形成相當?shù)匿N售規(guī)模,在國內市場取得顯著的成績,國際市場方面也逐步樹立了良好的品牌形象。我們的解決方案已廣泛應用于國內外眾多知名企業(yè),幫助客戶提高了生產效率和降低生產成本,贏得眾多客戶的信任和好評。

如果您有任何機器視覺應用的需求,期望匯萃智能成為您強大的合作伙伴。我們將竭誠為您提供最優(yōu)質的服務和支持!

返回頂部

匯萃智能的機器視覺入門與實戰(zhàn)教學解決方案以其深度對接產業(yè)鏈需求、豐富的教學資源與實踐實訓、高水平的師資隊伍以及廣泛的應用場景等特點,為教育行業(yè)機器視覺人才的培養(yǎng)提供了強有力的支持。未來,匯萃智能將繼續(xù)深耕智能制造領域,不斷創(chuàng)新和完善教學解決方案,為培養(yǎng)更多高素質的機器視覺專業(yè)人才貢獻自己的力量。

需通過產教融合、技術創(chuàng)新加速人才培養(yǎng),以支撐智能制造、工業(yè)互聯(lián)網等重點領域的數(shù)字化轉型。 然而,傳統(tǒng)教育模式與產業(yè)需求存在顯著脫節(jié):課程內容滯后、實踐場景缺失、師資力量薄弱等問題,導致學生難以快速適應企業(yè)崗位需求。

在工業(yè)自動化生產中,上料環(huán)節(jié)的效率與精度直接影響整條產線的運行穩(wěn)定性。根據物料特性、生產需求及工藝要求,常見的上料方式主要包括以下幾類,其技術原理與應用場景各有特點。

在精密制造領域,小五金件的質量檢測一直面臨著嚴峻挑戰(zhàn)。以剃須刀刀頭為例,這個看似簡單的五金件實際上對精度和質量有著極高要求。傳統(tǒng)的人工檢測方式依賴肉眼觀察和手動抽檢,存在諸多局限,例如檢測人員需要借助放大鏡長時間作業(yè)導致視覺疲勞,抽檢模式存在漏檢風險,人工判斷標準難以統(tǒng)一。這些都給產品質量控制帶來巨大困難。