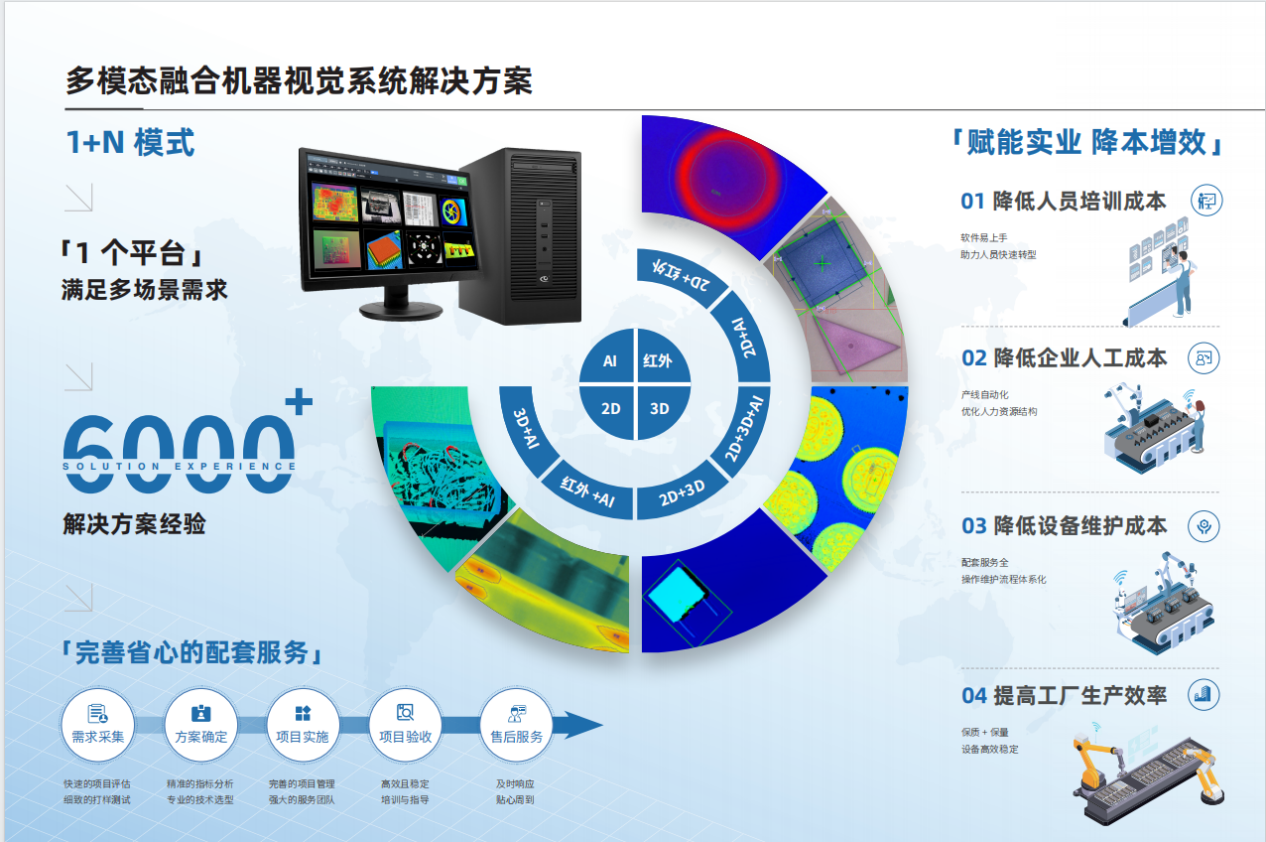

隨著3C(計算機、通信和消費電子產品)行業的快速發展,對產品質量和生產效率的要求日益提高。傳統的檢測手段已無法滿足現代制造的需求,而機器視覺技術以其高精度、高速度及自動化優勢,正逐步成為提升生產線智能化水平的關鍵驅動力。杭州匯萃智能科技有限公司憑借其自主研發的通用智能高速機器視覺平臺,在3C電子行業中展現出強大的應用能力,可為眾多企業提供外觀檢測、點膠檢測、缺陷檢測、掃碼檢測、尺寸檢測、對位貼合、焊接檢測、切割引導、有無檢測、激光打標引導等高效、可靠的視覺解決方案。

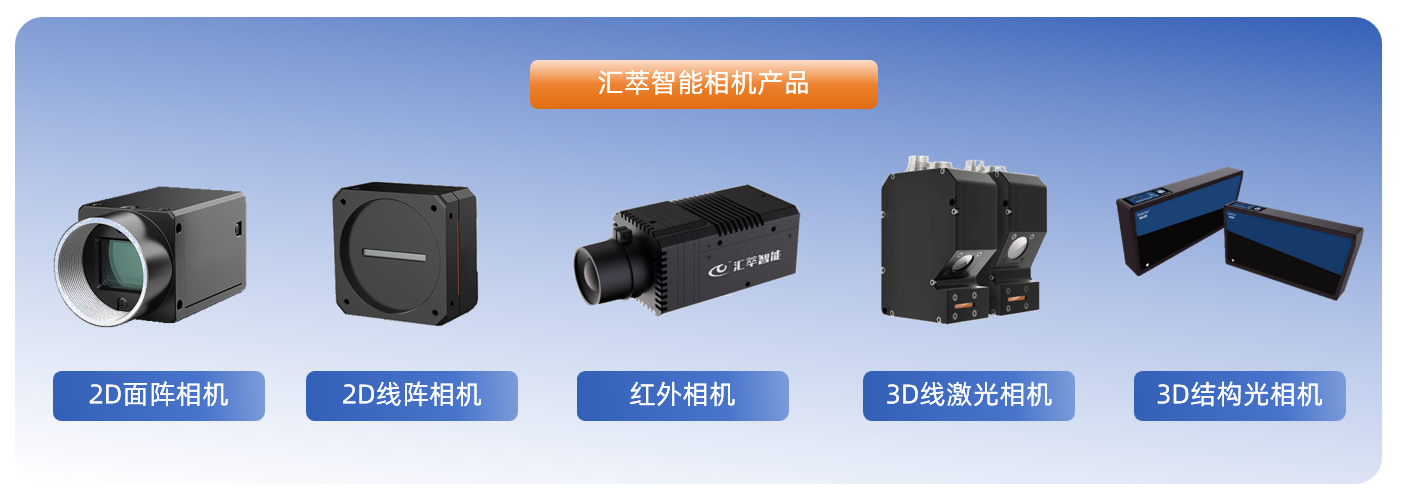

一、核心技術與產品概述

匯萃智能的核心競爭力在于其自主研發的HCvisionLib機器視覺算法庫,該算法庫可在多個操作系統平臺上無縫移植,并且集成了超過3000種算法,覆蓋了從定位、測量、檢測到識別等廣泛的應用場景。基于此開發的HCvisionQuick智能軟件和HCvisionSystem應用開發平臺,不僅具備高性能、高兼容性,還能夠根據客戶需求進行深度定制化服務,提供全方位的技術支持。

此外,匯萃智能還推出了一系列性能優異的智能相機、2D/3D工業相機以及紅外相機,進一步豐富了其成像視覺產品的種類,確保用戶能夠在不同應用場景下獲得最佳的成像效果。

二、部分應用案例

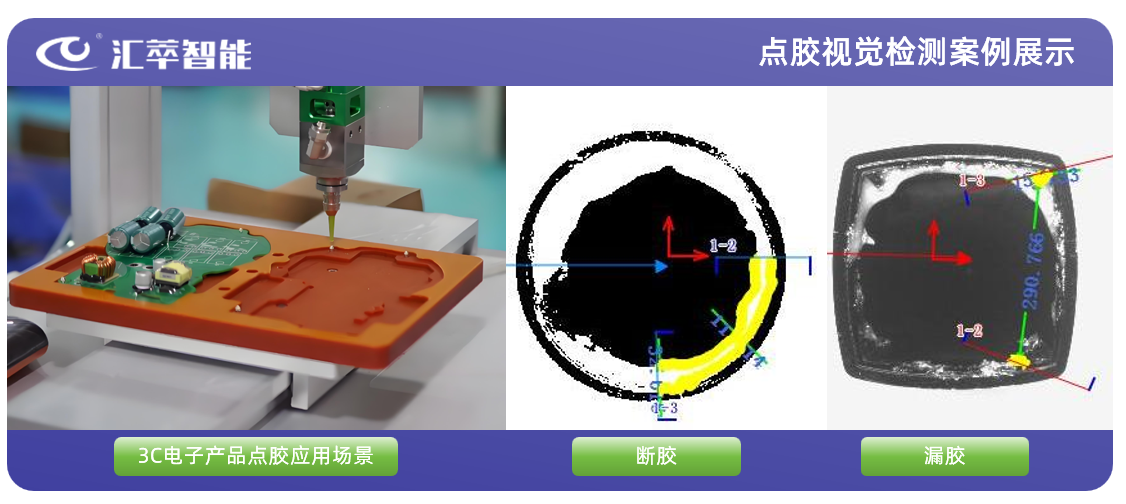

1. 點膠視覺檢測

在某知名電子元件制造商的生產線上,匯萃智能提供的點膠檢測系統通過高精度成像和智能分析工具,實現了對點膠質量的精準控制。該系統采用高性能工業相機與定制化視覺算法,能夠在2秒內完成3個產品的點膠檢測任務,識別精度達到±0.05mm,成功確保無斷膠、漏膠等不良情況的發生。自系統上線以來,客戶的產品不良率下降了90%以上,檢測效率提升了10倍,大幅減少了人工復檢的工作量。憑借穩定的表現和高效的檢測能力,該項目贏得了客戶的高度評價。

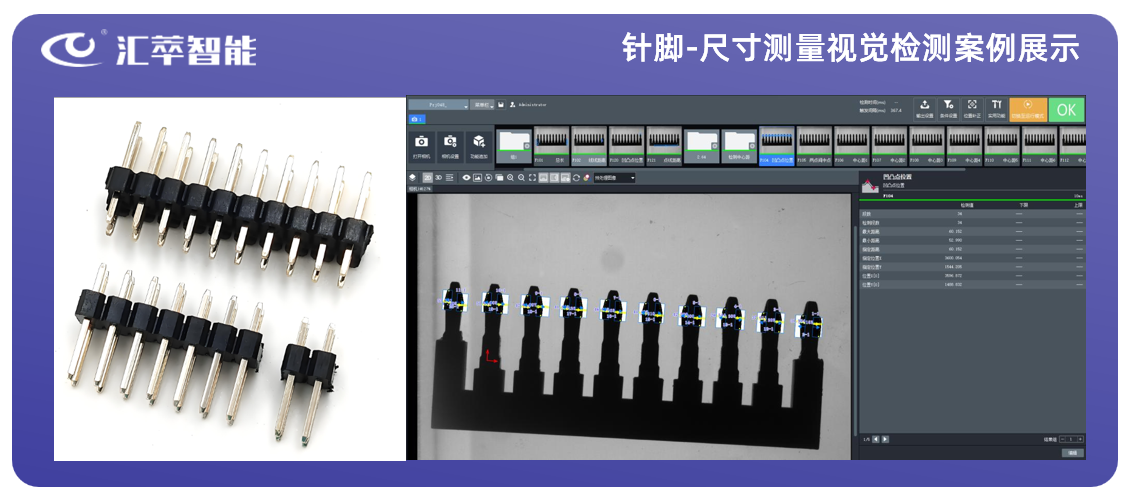

2. 尺寸測量

針對元器件尺寸測量需求,匯萃智能利用線位置工具、線線距離工具等精密測量方法,確保測量精度達到±0.05mm。以電子產品中的針腳為例,通過此方法能夠準確測量其長度、寬度等關鍵尺寸參數,且能夠在150PCS/min的高速節拍下穩定運行,避免了因尺寸偏差導致的產品不良率上升問題。

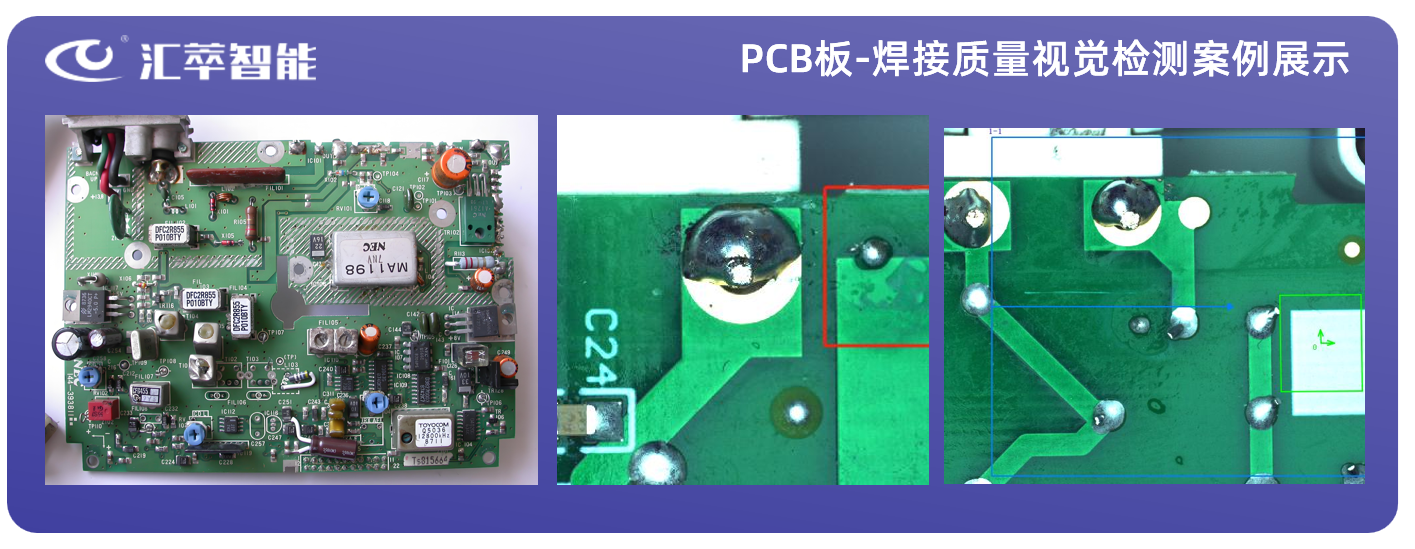

3. 焊點質量檢測

匯萃智能的焊點質量檢測方案在PCB焊接工藝中發揮了重要作用。通過輪廓位置工具和黑白面積工具相結合的方式,系統能夠快速判斷焊點是否存在虛焊、漏焊或搭錫現象,并給出詳細的檢測報告。這一功能極大提高了焊接工序的質量穩定性,減少了人工復檢的工作量。

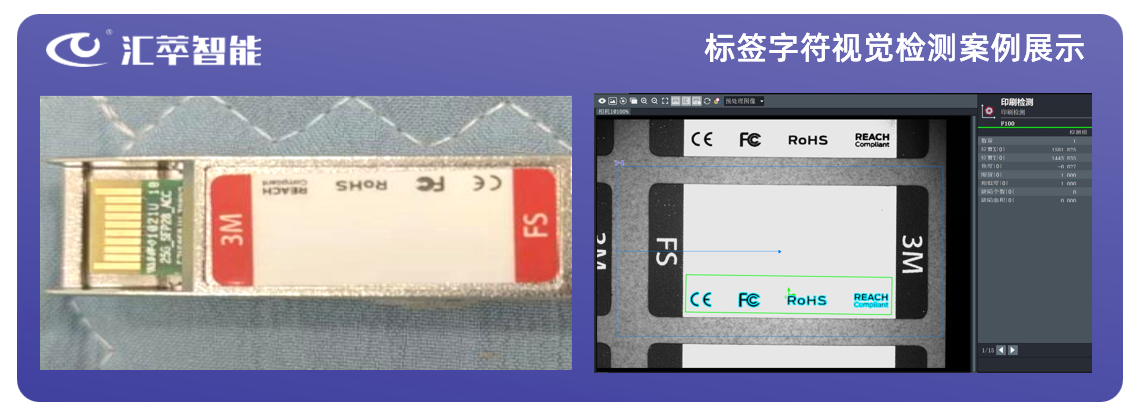

4. 標簽字符檢測

對于字符標簽檢測任務,匯萃智能采用了專門的字符識別工具,即使在低對比度或復雜背景下也能實現高效讀取和識別。在某品牌電子設備項目中,該系統準確無誤地完成了批量產品的字符標簽檢測工作,確保了每個產品上的字符標簽都被正確識別并記錄。具體來說,通過使用線線距離和字符識別工具,系統能夠精確測量尺寸及識別字符內容,從而保障數據管理的準確性。

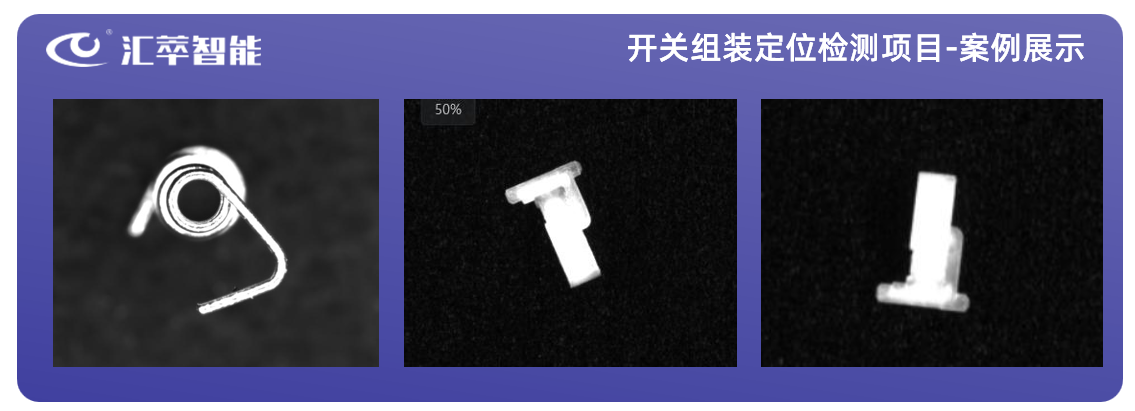

5. 機器人引導操作

結合協作機器人,匯萃智能的視覺系統能夠實現對零件的高精度定位與引導,從而完成抓取、裝配等復雜操作。例如,在某家電制造企業的生產線上,匯萃智能通過其視覺軟件對按鍵和手柄彈簧等小型零部件進行精準識別與定位,引導機械手準確對位并完成組裝任務,顯著提升了自動化程度和生產效率。

三、解決方案的優勢

1. 高精度與穩定性

匯萃智能的機器視覺解決方案能夠在復雜工業環境下保持極高的檢測精度和穩定性。無論是面對強反光金屬表面還是緊密堆疊的元件,系統均能穩定運行,確保每一步檢測結果的準確性。

2. 高效與靈活

借助于強大的算法庫和豐富的工具集,匯萃智能的解決方案能夠迅速適應不同類型的產品檢測需求,大幅縮短調試時間。同時,模塊化的設計使得系統易于擴展和升級,滿足企業長期發展的需要。

3. 全方位技術支持

除了提供優質的產品外,匯萃智能還為客戶提供包括安裝調試、培訓指導以及售后維護在內的全方位服務,幫助客戶快速掌握新技術,順利實現生產流程的智能化改造。

綜上所述,匯萃智能科技的機器視覺解決方案在3C電子行業中的廣泛應用充分展示了其卓越的技術實力和服務水平。無論是在外觀檢測、尺寸測量還是焊接質量控制等方面,匯萃智能都為企業帶來了顯著的價值提升。未來,隨著技術的不斷進步和完善,匯萃智能將繼續引領行業發展潮流,助力更多企業邁向智能制造新時代。

返回頂部

匯萃智能視覺檢測系統在3C電子行業中展現出強大的應用能力,可為眾多企業提供外觀檢測、點膠檢測、缺陷檢測、掃碼檢測、尺寸檢測、對位貼合、焊接檢測、切割引導、有無檢測、激光打標引導等高效、可靠的視覺解決方案。

此刻,我們懷著感恩的心情,向長期信賴匯萃智能的您分享:杭州匯萃智能科技有限公司正式完成數千萬元B+輪融資!

在卷材生產領域,紙張制造與薄膜制造等行業對產品質量把控極為關鍵。紙張上的孔洞、臟污、褶皺,薄膜表面的劃痕、氣泡等細微瑕疵,不僅影響產品外觀,還可能在后續加工中引發諸如紙張卡紙、薄膜性能不達標的問題,導致生產效率降低與成本增加。傳統人工檢測方式,受限于檢測人員的精力與主觀標準差異,難以滿足當下高速生產的精確要求。

半導體硅片作為芯片制造的核心基材,其表面和內部缺陷直接影響芯片良率與性能。傳統人工檢測受限于精度(僅能識別微米級缺陷)和效率(單次檢測需數十分鐘),已無法滿足先進制程(如 3nm 以下工藝)對硅片質量的嚴苛要求。機器視覺檢測技術憑借亞微米級精度(可達 0.1μm)、全表面 100% 覆蓋檢測和分鐘級快速成像分析能力,成為半導體產業鏈中關鍵的質量管控手段。